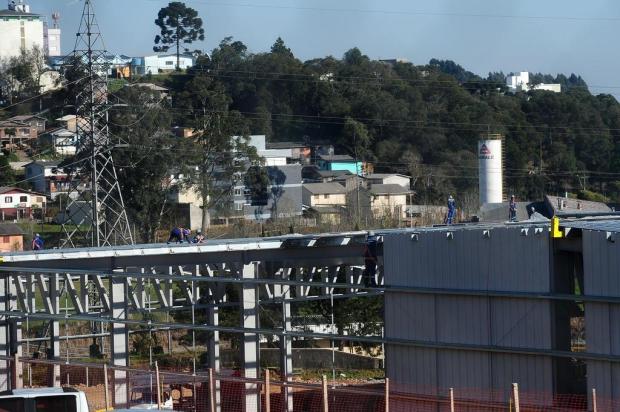

Um ano depois de um dos maiores incêndios que Caxias do Sul já viu, 70% do novo pavilhão da Marcopolo, em Ana Rech, já está pronto. Mais de 13 mil moldes foram perdidos, porque o prédio atingido concentrava a produção de itens de plástico de carrocerias de ônibus para outras plantas fabris da multinacional de origem caxiense.

|

| Foto: Diogo Sallaberry |

O orçamento para a nova fábrica no sítio de Ana Rech ultrapassa R$ 50 milhões. São cerca de R$ 20 milhões da obra e mais de R$ 30 milhões se somados os gastos com os novos moldes, cabines, maquinário e equipamentos. Além do reembolso do seguro, a direção da companhia investiu mais, pois resolveu ampliar o prédio em quase 4 mil metros quadrados na comparação com o antigo.

A estrutura de quase 20 mil metros quadrados não será mais apenas uma unidade de plásticos, porque, desde o incêndio, as peças injetadas e acabamentos deste tipo foram distribuídos por outras unidades da Marcopolo em Caxias, Rio de Janeiro e no Espírito Santo, além de empresas parceiras.

Indústria 4.0

Se no início o objetivo de distribuir as áreas de plástico era promover uma força-tarefa para retomar a produção, a decisão de manter essa produção em unidades espalhadas é também estratégica. A fim de reduzir o risco de manuseio de um produto inflamável e de evitar a concentração deste material em um mesmo local, no caso de um sinistro, como o que ocorreu em Caxias.

O novo prédio está sendo construído para estar alinhado com a indústria 4.0.

— Estamos construindo um centro de fabricação muito mais moderno, maior, em linha com os novos processos de manufatura. Depois do susto, passamos a discutir esta oportunidade para reconstruir algo novo e em outro nível. Não é mais só a fabricação de plásticos — destaca Luciano Resner, diretor de engenharia da Marcopolo.

Mais de oito empresas diferentes trabalham para cumprir o cronograma que pretende entregar até dezembro o pavilhão, que já é avistado das margens da BR-116. Mais de 600 pessoas trabalham neste mega empreendimento, desde a montagem, concretagem até acabamentos finais.

Telhados, laterais e a maior parte da nova infraestrutura estão prontos. Faltam ainda o piso, cuja umidade tem atrasado a conclusão, e a finalização das ligações elétricas e outras instalações.

A expectativa é de que a partir de janeiro comece a instalação de mobiliário, equipamentos e transferência dos processos. A previsão é de começar a operar a primeira fase em março, com a montagem de laterais dos ônibus. Até o primeiro semestre de 2019, a Marcopolo quer estar com 80% da nova unidade funcionando e 100% até o final do ano que vem.

Como vai funcionar a produção

A unidade deixa de ser apenas de plásticos para se tornar um centro de fabricação totalmente novo. A Marcopolo aproveitou para consolidar várias operações distribuídas nas plantas em um lugar só. A parte de plásticos e peças injetadas de acabamentos internos vai ocupar cerca de 20% da nova estrutura. Os outros 80% serão dedicados para componentes, como a fabricação de portas, janelas, portinholas, laterais, traseiras, tampa do bagageiros, entre outras partes de um ônibus. Estes processos serão transferidos de outros prédios dentro do complexo de Ana Rech.

— Nossa proposta é abrir estas áreas internas para novos projetos, para possibilitar essa expansão sem ter que investir na parte de construção. Quando planejamos o novo centro, já olhamos para ter flexibilidade maior de produção se houver aumento de demanda — explica Luciano Resner, diretor de engenharia da Marcopolo.

A carteira de pedidos da fabricante de ônibus atualmente está preenchida até o final de outubro, com perspectiva de demanda crescente, principalmente no mercado externo, com países da América do Sul e da África.

A tecnologia investida na nova unidade busca atender esta demanda. Toda a infraestrutura da nova planta será preparada com fibra óptica para conectar os equipamentos e promover a comunicação entre as tecnologias utilizadas.

— Alguns destes processos demandam profissionais com outro conhecimento e já estamos trabalhando na formação. Também estamos com consultorias e start ups para essa digitalização. É uma mudança de perfil profissional, a logística passa a ser muito mais importante, porque a gente quer reduzir estoques intermediários e para tudo isso tem que ter sistemas e controles mais apurados — explica o diretor da Marcopolo.

Esforço coletivo

Um ano após o incêndio, o diretor de engenharia da Marcopolo garante que a produção está normalizada. Foram recuperados 85% dos moldes consumidos pelo incêndio, mas eles representam mais de 95% da atual necessidade.

Alguns moldes que eram bem antigos foram refeitos com melhorias. Dois moldes que faziam peças parecidas, com estudo de engenharia, conseguiram ser unidos em um só, que atendem estas duas aplicações, por exemplo.

Luciano Resner destaca que tudo isso só foi possível com esforço coletivo, tanto da união de áreas da companhia quanto de empresas parceiras.

— A gente teve muita ajuda de modelarias, fornecedores locais de componentes, empresas de logística… Foi um movimento não só da Marcopolo, mas da cidade, de se mobilizar e conseguir retomar em tempo recorde a produção e poucos meses depois estar com tudo normalizado —destaca Luciano Resner.

Além da Neobus, da própria Marcopolo, empresas como Acrilys, Carajás e Amalcaburio emprestaram suas estruturas para a fabricação da companhia de ônibus. Funcionários da Marcopolo trabalharam nestes locais. Hoje, 90% destes trabalhadores já retornaram, mas a empresa ainda conta com estas parcerias.

Na retomada após o incêndio, a empresa tinha que selecionar os modelos que poderia montar, devido a falta de moldes. Alguns pedidos foram empurrados de dois a três meses, porque demorava de 30 a 40 dias só para refazer um molde. Hoje, o diretor de engenharia diz que estão preparados para atender pedidos entre 30 e 60 dias, de acordo com os modelos, sem nenhuma restrição de materiais.

Pioneiro – RS